- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Вафла

Вафла

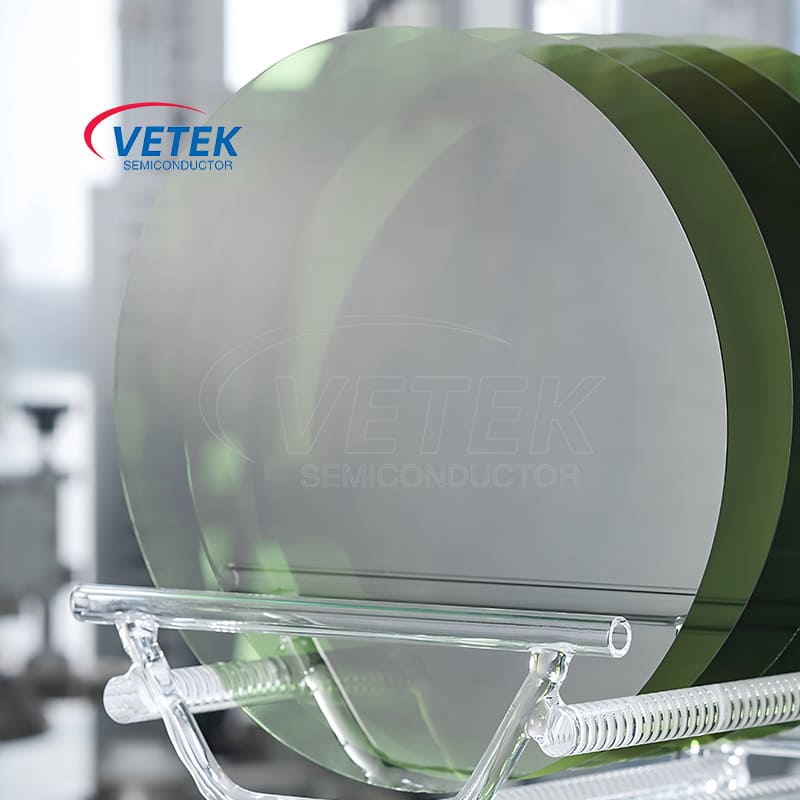

Вафлен субстрате пластина, изработена от полупроводников монокристален материал. Субстратът може директно да влезе в процеса на производство на пластини за производство на полупроводникови устройства или може да бъде обработен чрез епитаксиален процес за производство на епитаксиални пластини.

Вафлен субстрат, като основна носеща структура на полупроводникови устройства, влияе пряко върху производителността и стабилността на устройствата. Като "основа" за производството на полупроводникови устройства върху субстрата трябва да се извършат серия от производствени процеси като растеж на тънък филм и литография.

Обобщение на видовете субстрати:

●Монокристална силициева пластина: в момента най-разпространеният субстратен материал, широко използван в производството на интегрални схеми (IC), микропроцесори, памети, MEMS устройства, захранващи устройства и др.;

●SOI субстрат: използва се за високопроизводителни интегрални схеми с ниска мощност, като високочестотни аналогови и цифрови схеми, RF устройства и чипове за управление на захранването;

●Сложни полупроводникови подложки: Субстрат от галиев арсенид (GaAs): микровълнови и комуникационни устройства с милиметрови вълни и др. Субстрат от галиев нитрид (GaN): използва се за RF усилватели на мощност, HEMT и др.Субстрат от силициев карбид (SiC): използва се за електрически превозни средства, преобразуватели на енергия и други захранващи устройства Субстрат от индиев фосфид (InP): използва се за лазери, фотодетектори и др.;

●Сапфирена подложка: използва се за производство на светодиоди, RFIC (радиочестотна интегрална схема) и др.;

Vetek Semiconductor е професионален доставчик на SiC субстрати и SOI субстрати в Китай. Нашите4H полуизолиращ тип SiC субстрати4H полуизолиращ тип SiC субстратсе използват широко в ключови компоненти на оборудването за производство на полупроводници.

Vetek Semiconductor се ангажира да предоставя усъвършенствани и адаптивни продукти за вафлен субстрат и технически решения с различни спецификации за полупроводниковата индустрия. Искрено се надяваме да станем ваш доставчик в Китай.

ALD

ALD

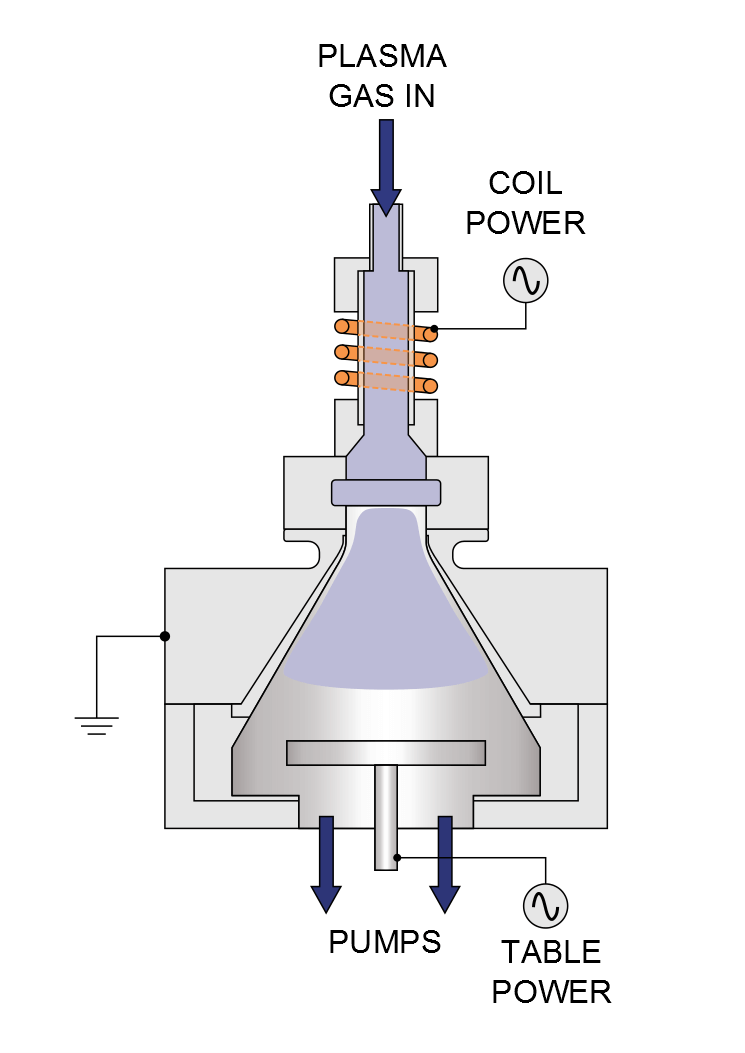

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

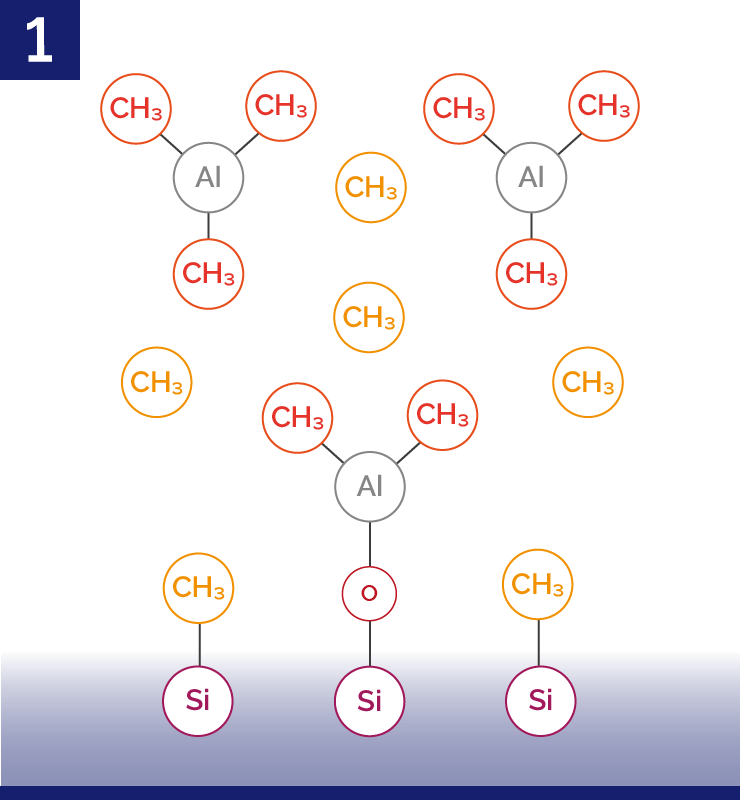

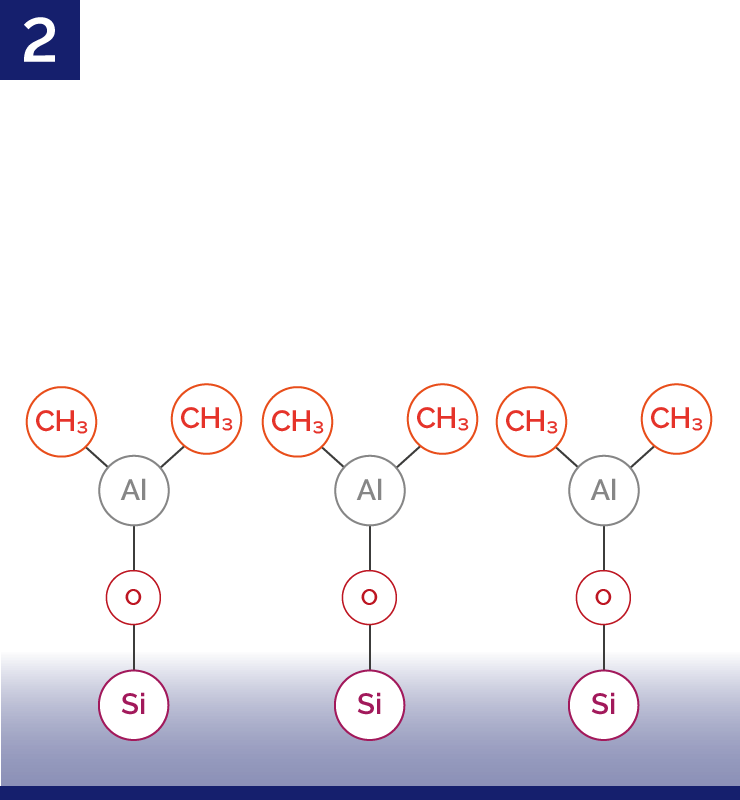

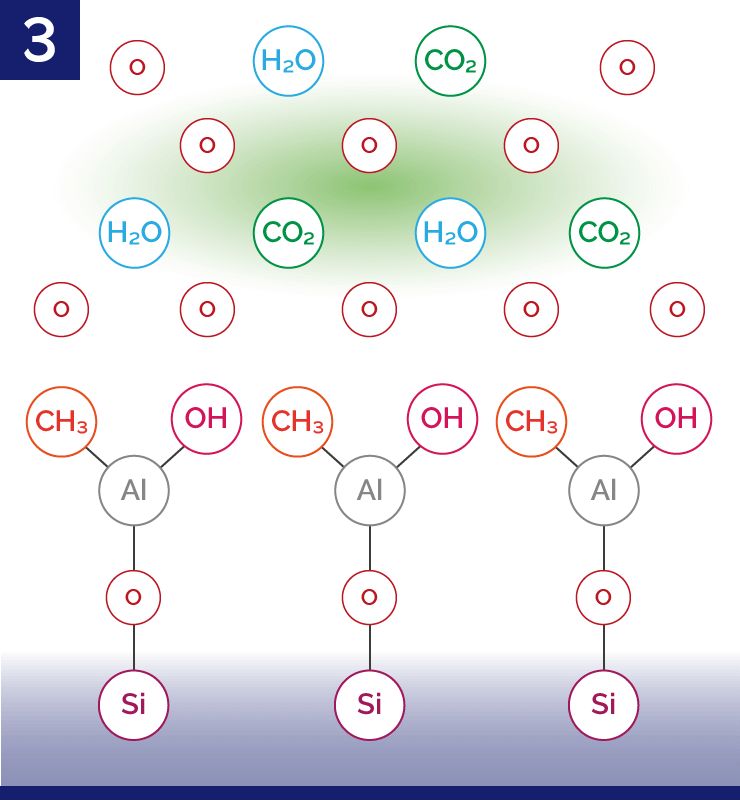

Atomic layer deposition process:

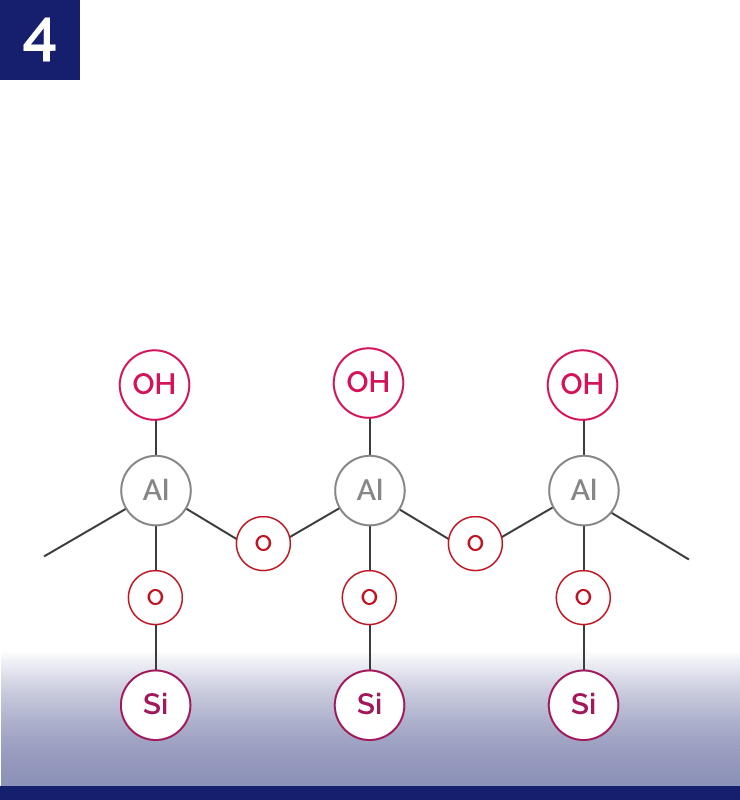

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

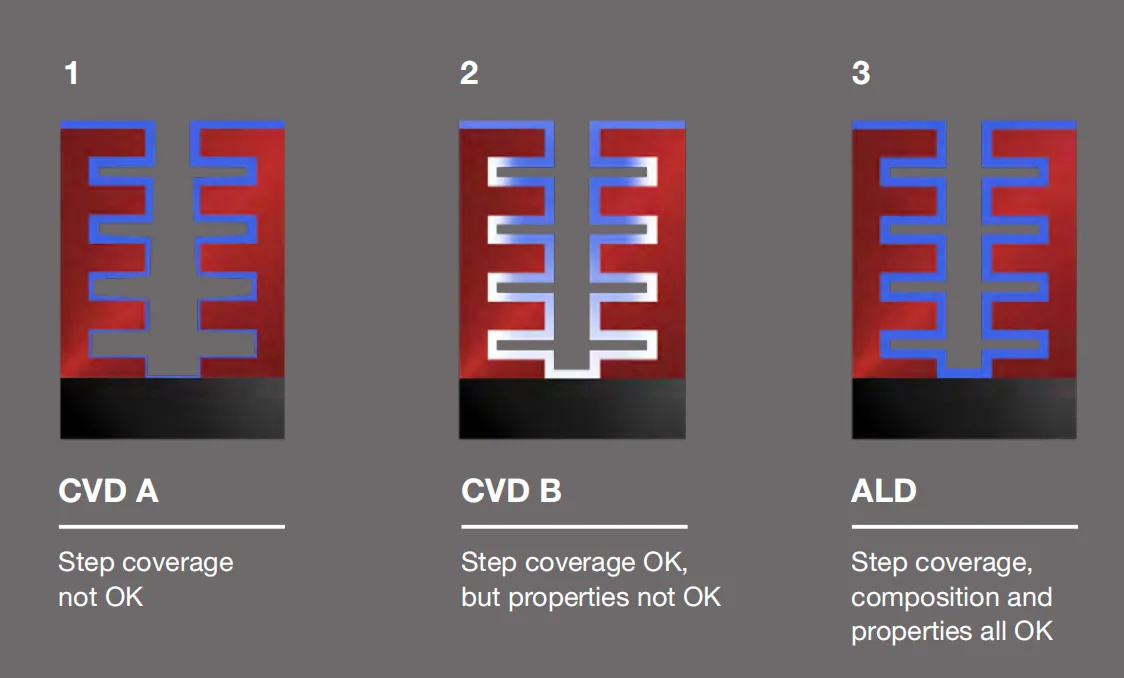

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

Специални продукти

За нас

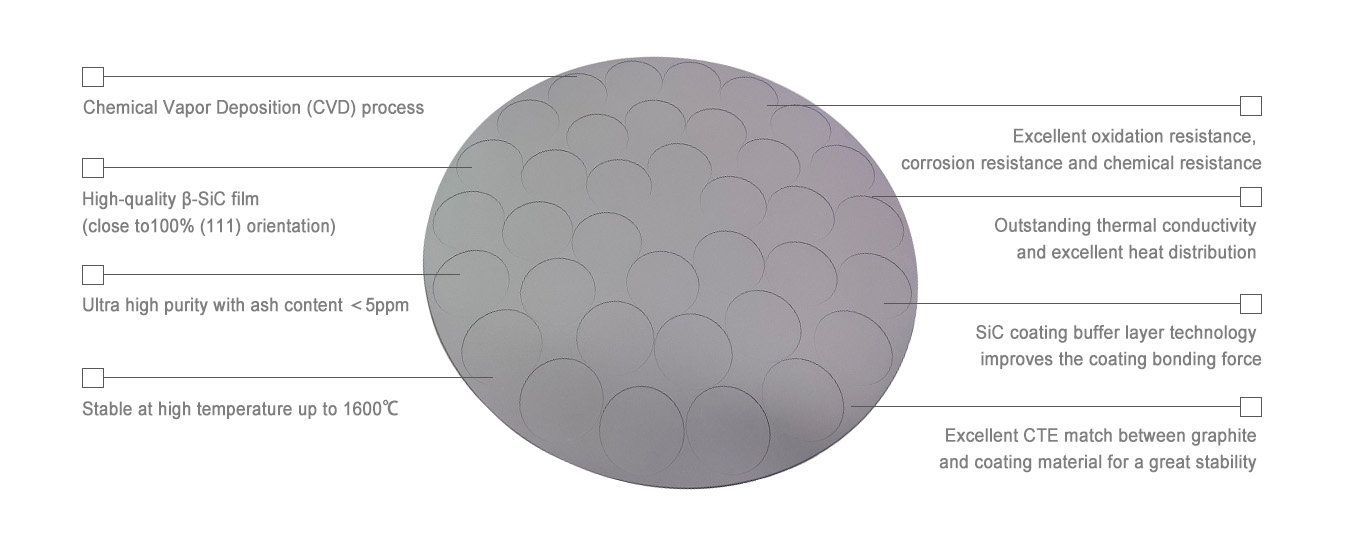

Нашите основни продуктови предложения включватCVD покрития от силициев карбид (SiC)., покрития от танталов карбид (TaC)., насипен SiC, SiC прахове и SiC материали с висока чистота. Основните продукти са графитен ток с покритие от SiC, пръстени за предварително нагряване, отклоняващ пръстен с покритие от TaC, полумесечни части и т.н., чистотата е под 5ppm, може да отговори на изискванията на клиентите.

Нови продукти

Новини

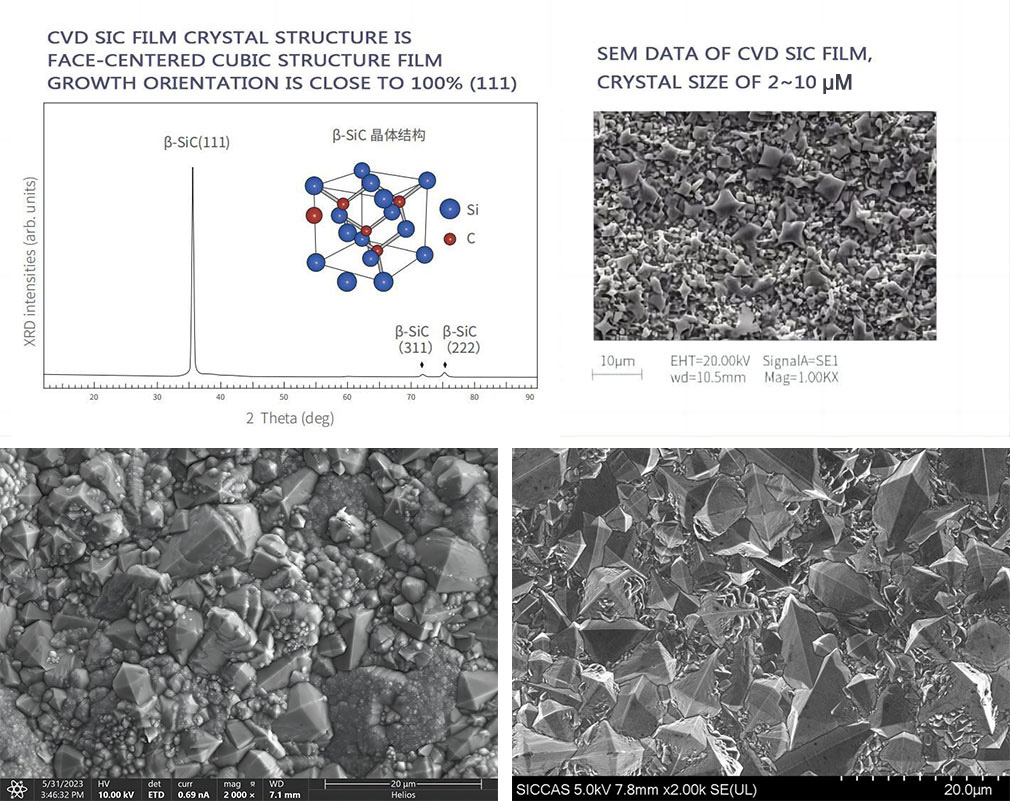

Процес на полупроводници: Химично отлагане на пари (CVD)

Химичното отлагане на пари (CVD) в производството на полупроводници се използва за отлагане на тънкослойни материали в камерата, включително SiO2, SiN и др., а често използваните видове включват PECVD и LPCVD. Чрез регулиране на температурата, налягането и типа на реакционния газ, CVD постига висока чистота, еднородност и добро покритие на филма, за да отговори на различните изисквания на процеса.

Как да решим проблема със синтерованите пукнатини в керамиката от силициев карбид? - VeTek полупроводник

Тази статия описва основно широките перспективи за приложение на керамиката от силициев карбид. Той също така се фокусира върху анализа на причините за пукнатини при синтероване в керамика от силициев карбид и съответните решения.

Какво е стъпаловидно контролиран епитаксиален растеж?

Проблеми в процеса на ецване

Технологията за ецване в производството на полупроводници често среща проблеми като ефект на натоварване, ефект на микро-бразда и ефект на зареждане, които влияят върху качеството на продукта. Решенията за подобрение включват оптимизиране на плътността на плазмата, регулиране на състава на реакционния газ, подобряване на ефективността на вакуумната система, проектиране на разумно литографско оформление и избор на подходящи материали за ецваща маска и условия на процеса.

Какво е горещо пресована SiC керамика?

Горещото пресоване на синтероване е основният метод за получаване на високопроизводителна SiC керамика. Процесът на синтероване при горещо пресоване включва: избор на SiC прах с висока чистота, пресоване и формоване при висока температура и високо налягане и след това синтероване. SiC керамиката, получена по този метод, има предимствата на висока чистота и висока плътност и се използва широко в шлифовъчни дискове и оборудване за термична обработка за обработка на вафли.

Приложение на материали с термично поле на базата на въглерод при растеж на кристали от силициев карбид

Ключовите методи за растеж на силициев карбид (SiC) включват PVT, TSSG и HTCVD, всеки с различни предимства и предизвикателства. Базираните на въглерод материали за термично поле като изолационни системи, тигели, TaC покрития и порест графит подобряват растежа на кристалите, като осигуряват стабилност, топлопроводимост и чистота, които са от съществено значение за прецизното производство и приложение на SiC.