- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Приложение на графитни части с TaC покритие в монокристални пещи

2024-07-05

Приложение наГрафитни части с TaC покритиев монокристални пещи

ЧАСТ 1

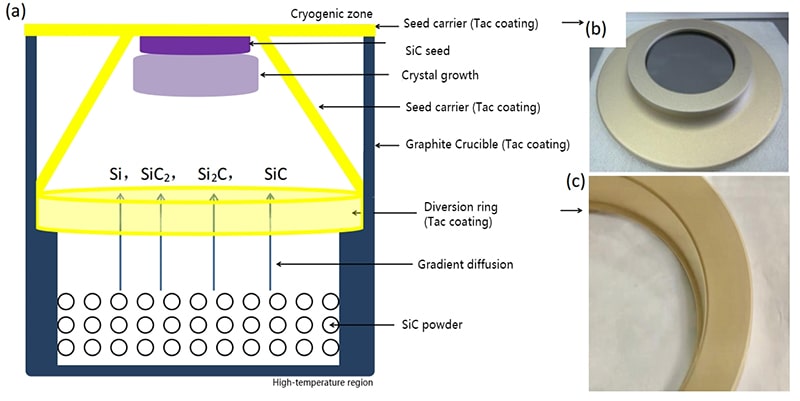

При растежа на монокристали SiC и AlN с помощта на метода на физическия транспорт на парите (PVT), решаващи компоненти като тигела, зародишния държач и водещия пръстен играят жизненоважна роля. Както е показано на Фигура 2 [1], по време на PVT процеса зародишният кристал е позициониран в областта с по-ниска температура, докато SiC суровината е изложена на по-високи температури (над 2400 ℃). Това води до разлагане на суровината, произвеждайки SiXCy съединения (предимно включително Si, SiC₂, Si2C и др.). След това материалът от парната фаза се транспортира от зоната с висока температура до зародишния кристал в областта с ниска температура, което води до образуването на зародишни ядра, растеж на кристали и генериране на единични кристали. Следователно материалите за термично поле, използвани в този процес, като тигела, пръстена за насочване на потока и държача на зародишни кристали, трябва да показват устойчивост на висока температура, без да замърсяват SiC суровините и монокристалите. По същия начин, нагревателните елементи, използвани при растежа на кристали AlN, трябва да издържат на корозия на пари Al и N₂, като същевременно притежават висока евтектична температура (с AlN), за да се намали времето за подготовка на кристалите.

Наблюдавано е, че използването на покрити с TaC материали с графитно термично поле за получаване на SiC [2-5] и AlN [2-3] води до по-чисти продукти с минимален въглерод (кислород, азот) и други примеси. Тези материали показват по-малко дефекти по ръбовете и по-ниско съпротивление във всяка област. Освен това, плътността на микропорите и ецващите вдлъбнатини (след ецване с KOH) е значително намалена, което води до значително подобрение на качеството на кристала. Освен това, тигелът TaC демонстрира почти нулева загуба на тегло, поддържа неразрушителен външен вид и може да бъде рециклиран (с живот до 200 часа), като по този начин повишава устойчивостта и ефективността на процесите за получаване на единични кристали.

Фиг. 2. (а) Схематична диаграма на устройство за отглеждане на монокристален слитък SiC чрез PVT метод

(b) Горна зародишна скоба с покритие от TaC (включително SiC зародиш)

(c) Водещ пръстен от графит с TAC покритие

MOCVD GaN нагревател за растеж на епитаксиален слой

ЧАСТ 2

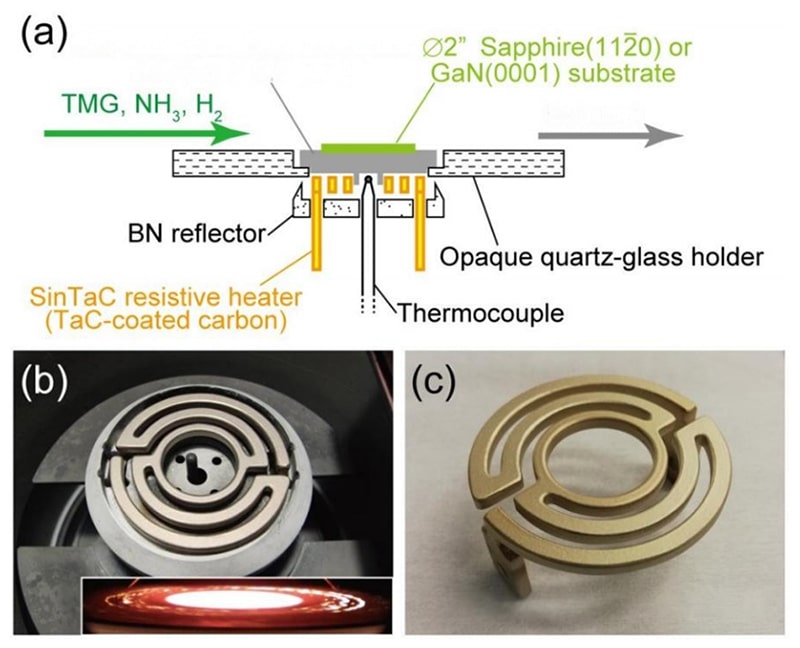

В областта на MOCVD (металоорганично химическо отлагане на пари) растеж на GaN, решаваща техника за епитаксиален растеж на пари на тънки филми чрез реакции на органометално разлагане, нагревателят играе жизненоважна роля за постигане на прецизен температурен контрол и еднородност в реакционната камера. Както е показано на фигура 3 (a), нагревателят се счита за основен компонент на оборудването MOCVD. Неговата способност бързо и равномерно да нагрява субстрата за продължителни периоди (включително повтарящи се цикли на охлаждане), да издържа на високи температури (устойчив на газова корозия) и да поддържа чистотата на филма пряко влияе върху качеството на отлагането на филма, консистенцията на дебелината и производителността на чипа.

За подобряване на производителността и ефективността на рециклиране на нагревателите в MOCVD GaN растежни системи, въвеждането на графитни нагреватели с покритие от TaC беше успешно. За разлика от конвенционалните нагреватели, които използват покрития от pBN (пиролитичен борен нитрид), епитаксиалните слоеве GaN, отгледани с помощта на нагреватели TaC, показват почти идентични кристални структури, еднородност на дебелината, образуване на присъщи дефекти, допинг на примеси и нива на замърсяване. Освен това, TaC покритието демонстрира ниско съпротивление и ниска повърхностна излъчвателна способност, което води до подобрена ефективност и равномерност на нагревателя, като по този начин намалява консумацията на енергия и топлинните загуби. Чрез контролиране на параметрите на процеса, порьозността на покритието може да се регулира, за да се подобрят допълнително характеристиките на излъчване на нагревателя и да се удължи живота му [5]. Тези предимства определят графитните нагреватели с покритие от TaC като отличен избор за MOCVD системи за растеж на GaN.

Фиг. 3. (а) Схематична диаграма на MOCVD устройство за епитаксиален растеж на GaN

(b) Формован графитен нагревател с покритие от TAC, монтиран в MOCVD настройка, с изключение на основа и скоба (илюстрация, показваща основа и скоба в нагревател)

( c ) Графитен нагревател с TAC покритие след 17 GaN епитаксиален растеж.

Сусцептор с покритие за епитаксия (носител на пластини)

ЧАСТ/3

Носителят на пластини, решаващ структурен компонент, използван при подготовката на третокласни полупроводникови пластини като SiC, AlN и GaN, играе жизненоважна роля в процесите на растеж на епитаксиални пластини. Обикновено изработен от графит, носителят на пластината е покрит със SiC, за да устои на корозия от технологични газове в епитаксиален температурен диапазон от 1100 до 1600 °C. Устойчивостта на корозия на защитното покритие значително влияе върху продължителността на живота на носителя за пластини. Експерименталните резултати показват, че TaC показва скорост на корозия приблизително 6 пъти по-бавна от SiC, когато е изложен на амоняк при висока температура. Във високотемпературна водородна среда скоростта на корозия на TaC е дори повече от 10 пъти по-бавна от SiC.

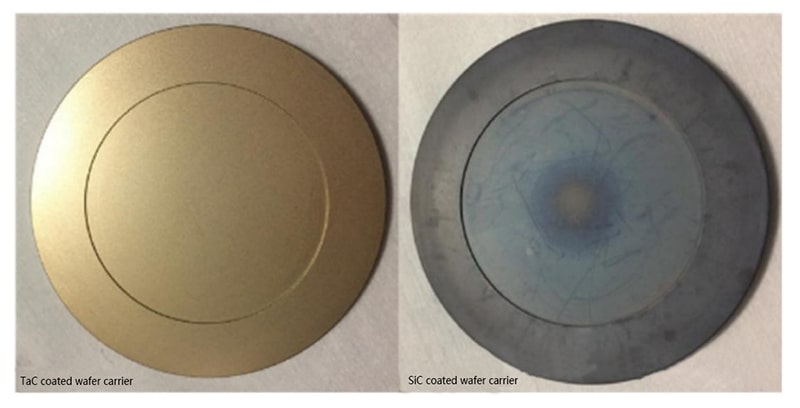

Експерименталните доказателства показват, че тарелките, покрити с TaC, показват отлична съвместимост в процеса на GaN MOCVD със синя светлина, без да внасят примеси. С ограничени настройки на процеса, светодиодите, отгледани с помощта на TaC носители, демонстрират сравнима производителност и еднородност с тези, отгледани с помощта на конвенционални SiC носители. Следователно експлоатационният живот на покритите с TaC носители за пластини надминава този на непокритите и покрити с SiC графитни носители.

Фигура. Табла за вафли след използване в MOCVD устройство с епитаксиален растеж на GaN (Veeco P75). Този отляво е покрит с TaC, а този отдясно е покрит със SiC.

Метод на приготвяне на общГрафитни части с TaC покритие

ЧАСТ 1

CVD метод (Chemical Vapor Deposition):

При 900-2300 ℃, използвайки TaCl5 и CnHm като източници на тантал и въглерод, H₂ като редуцираща атмосфера, Ar₂as носещ газ, филм за реакционно отлагане. Приготвеното покритие е компактно, равномерно и с висока чистота. Съществуват обаче някои проблеми като сложен процес, скъпи разходи, трудно управление на въздушния поток и ниска ефективност на отлагане.

ЧАСТ 2

Метод на синтероване на суспензия:

Суспензията, съдържаща източник на въглерод, източник на тантал, диспергатор и свързващо вещество, се покрива върху графита и се синтерува при висока температура след изсушаване. Приготвеното покритие расте без правилна ориентация, има ниска цена и е подходящо за мащабно производство. Остава да се проучи, за да се постигне равномерно и пълно покритие върху голям графит, да се елиминират опорните дефекти и да се подобри силата на свързване на покритието.

ЧАСТ/3

Метод на плазмено пръскане:

Прахът TaC се разтопява чрез плазмена дъга при висока температура, пулверизира се във високотемпературни капчици чрез високоскоростна струя и се напръсква върху повърхността на графитен материал. Лесно е да се образува оксиден слой под не-вакуум и консумацията на енергия е голяма.

Графитните части с TaC покритие трябва да бъдат решени

ЧАСТ 1

Сила на свързване:

Коефициентът на топлинно разширение и други физични свойства между TaC и въглеродните материали са различни, якостта на свързване на покритието е ниска, трудно е да се избегнат пукнатини, пори и термичен стрес, а покритието лесно се отлепва в действителната атмосфера, съдържаща гниене и повтарящ се процес на втасване и охлаждане.

ЧАСТ 2

Чистота:

TaC покритието трябва да бъде с ултра-висока чистота, за да се избегнат примеси и замърсяване при условия на висока температура, както и стандартите за ефективно съдържание и стандартите за характеризиране на свободния въглерод и присъщите примеси на повърхността и вътрешността на пълното покритие трябва да бъдат договорени.

ЧАСТ/3

Стабилност:

Устойчивостта на висока температура и устойчивостта на химическа атмосфера над 2300 ℃ са най-важните показатели за тестване на стабилността на покритието. Отвори, пукнатини, липсващи ъгли и граници на зърната с една ориентация е лесно да причинят корозивни газове да проникнат и да проникнат в графита, което води до повреда на защитното покритие.

ЧАСТ/4

Устойчивост на окисление:

TaC започва да се окислява до Ta2O5, когато е над 500 ℃ и скоростта на окисление се увеличава рязко с повишаването на температурата и концентрацията на кислород. Повърхностното окисление започва от границите на зърната и малките зърна и постепенно образува колоновидни кристали и счупени кристали, което води до голям брой празнини и дупки, а проникването на кислород се засилва, докато покритието се отстрани. Полученият оксиден слой има лоша топлопроводимост и разнообразие от цветове на външен вид.

ЧАСТ/5

Еднородност и грапавост:

Неравномерното разпределение на повърхността на покритието може да доведе до локална концентрация на топлинно напрежение, увеличавайки риска от напукване и разцепване. В допълнение, грапавостта на повърхността пряко влияе върху взаимодействието между покритието и външната среда, а твърде високата грапавост лесно води до повишено триене с пластината и неравномерно термично поле.

ЧАСТ/6

Размер на зърното:

Равномерният размер на зърната спомага за стабилността на покритието. Ако размерът на зърното е малък, връзката не е плътна и е лесно да се окисли и корозира, което води до голям брой пукнатини и дупки в ръба на зърното, което намалява защитните характеристики на покритието. Ако размерът на зърното е твърде голям, той е сравнително грапав и покритието лесно се отлепва при термичен стрес.

Заключение и перспектива

Общо взето,Графитни части с TaC покритиена пазара има огромно търсене и широк спектър от перспективи за приложение, токГрафитни части с TaC покритиеосновното производство е да се разчита на CVD TaC компоненти. Въпреки това, поради високата цена на оборудването за производство на CVD TaC и ограничената ефективност на отлагане, традиционните графитни материали с покритие от SiC не са напълно заменени. Методът на синтероване може ефективно да намали цената на суровините и може да се адаптира към сложни форми на графитни части, така че да отговори на нуждите на повече различни сценарии на приложение.